鋳造:宝飾品ができるまで

もも(好奇心旺盛なJD)

もも(好奇心旺盛なJD)『キャスティング』ってどういう意味ですか?金属を溶かして型に流し込むって書いてありますけど、天然石とどう関係があるのでしょうか?

いい質問だね。確かに『キャスティング』自体は金属を溶かして型に流し込む技法のことだ。でも、宝石を作る時、金属部分だけじゃなくて、天然石を留めるための枠組みも必要になるよね?

ああ、なるほど!天然石を固定するための土台を作るのにキャスティングを使うってことですね!

その通り!指輪やネックレス、ブレスレットなど、天然石を使ったアクセサリーのほとんどは、金属の土台に石を留めることで作られているんだ。だから、キャスティングは天然石を扱う上でも重要な技術と言えるんだよ。

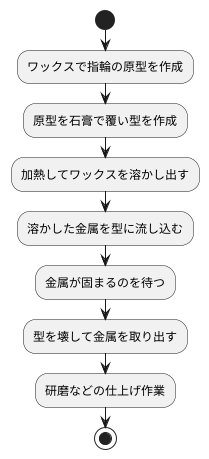

鋳造とは、金属を溶かして空洞のある型に流し込み、形を作る方法です。指輪、時計、ブレスレット、ペンダントなど、金、銀、プラチナでできた様々な宝飾品の金属部分を制作する際に用いられます。

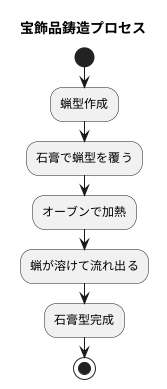

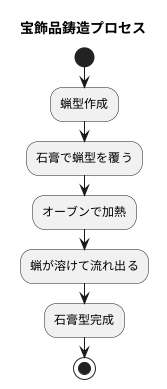

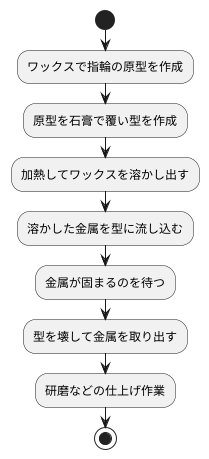

まず、作りたい宝飾品の形をロウで作った型を用意します。次に、このロウ型を石膏で覆って型を作ります。そして、石膏型をオーブンに入れて固めます。オーブンで石膏が固まる間に、最初に型を作るのに使ったロウは溶けて無くなります。こうして、硬くなった石膏型が出来上がります。

次に、宝飾品を実際に作るための金属を用意します。溶かした熱い金属を、真空装置や遠心鋳造機を使って石膏型に流し込みます。数分後、溶けた金属で満たされた型を冷水を入れたバケツに入れます。すると、石膏型は崩れ、金属部分は冷えて固まり、宝飾品の形になります。

鋳造とは

鋳造とは、金属を熱で溶かし、用意しておいた型に流し込み、冷え固めて目的の形を作る製造方法のことです。金属加工の中でも歴史が古く、私たちの生活を支える様々な製品の製造に用いられています。青銅器時代から続く伝統的な技法ですが、現代では最先端技術も取り入れられ、進化を続けています。

宝飾品作りにおいては、特に欠かせない技術です。指輪や腕時計、首飾り、耳飾りなど、金や銀、白金といった貴金属部分の製作には、ほとんどの場合鋳造が用いられています。高温で溶けた金属は、どんなに複雑な形の型にも流れ込み、冷えて固まることで型の形状を忠実に再現します。そのため、繊細な模様や精巧な装飾を施した宝飾品作りに最適な方法と言えるでしょう。

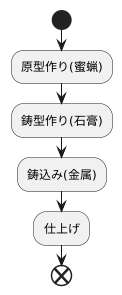

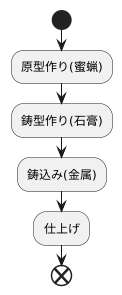

鋳造の手順は、まず原型を作ることから始まります。原型は、完成させたい宝飾品と全く同じ形をしたものです。この原型を元に、鋳型を作ります。鋳型は、石膏や砂などを用いて作られ、原型の形を反転させた空洞を持っています。この空洞に溶けた金属を流し込むことで、原型と同じ形の宝飾品が出来上がります。鋳型の素材や作り方によって、仕上がりの美しさや精度が大きく変わるため、職人の経験と技術が重要になります。

近年では、3Dプリンターなどの最新技術を用いた鋳造方法も開発され、より精巧で複雑なデザインの宝飾品作りが可能になっています。また、金属の種類も多様化し、チタンやジルコニウムといった新しい素材も鋳造で加工されるようになりました。このように、鋳造は古代から現代まで、そして未来へと、ものづくりを支える重要な技術であり続けるでしょう。

| 鋳造とは | 金属を熱で溶かし、型に流し込み、冷え固めて目的の形を作る製造方法 |

|---|---|

| 歴史 | 青銅器時代から続く伝統的な技法 |

| 現代の鋳造 | 最先端技術(例:3Dプリンター)も取り入れられ、進化を続けている |

| 宝飾品作りにおける鋳造 | 指輪、腕時計、首飾り、耳飾りなど、金、銀、白金といった貴金属部分の製作に欠かせない技術 |

| 鋳造の利点 | 複雑な形、繊細な模様、精巧な装飾を忠実に再現可能 |

| 鋳造の手順 | 1. 原型を作る 2. 原型を元に鋳型を作る 3. 鋳型に溶けた金属を流し込む |

| 鋳型の素材 | 石膏、砂など |

| 鋳型の重要性 | 仕上がりの美しさや精度が素材や作り方に左右されるため、職人の経験と技術が重要 |

| 新しい鋳造技術 | 3Dプリンターを用いた、より精巧で複雑なデザインの宝飾品作りが可能に |

| 鋳造可能な金属 | 金、銀、白金、チタン、ジルコニウムなど |

技法の起源と歴史

ロストワックス鋳造は、現存する最も古い鋳造方法の一つであり、その起源は古代エジプト時代まで遡ります。数千年の歴史を持つこの技法は、文明の進歩と共に様々な文化圏で独自の発展を遂げ、今日まで受け継がれてきました。ロストワックス鋳造は、蜜蝋などの蝋で原型を制作し、それを鋳型に置き換えて金属を流し込むことで目的の形状を複製する技法です。

古代エジプトでは、紀元前4000年頃に既にこの技法が用いられていたと考えられています。彼らは、自然界から得られる蜜蝋を巧みに用いて原型を制作し、それを粘土で覆って型を作っていました。そして、型を熱して蝋を溶かし出し、空になった空洞に溶けた金属、例えば金や銅などを流し込むことで、精緻な装飾品や小さな像などを作り出していました。この技法は、エジプトだけでなく、メソポタミアやギリシャ、ローマなど、様々な古代文明でも独自に発展し、宝飾品や貨幣、宗教的な儀式に用いる道具などの制作に広く利用されました。当時の人々は、限られた道具や材料を用いながらも、驚くほど精巧で複雑な形状の製品を作り出すことに成功していました。

その後、時代が進むにつれて、ロストワックス鋳造はさらに進化を遂げ、中世ヨーロッパでは教会の鐘や大砲などの大型の金属製品の製造にも用いられるようになりました。そして、現代では、美術工芸品の制作はもちろんのこと、産業分野でも精密な部品の製造などに欠かせない技術となっています。特に、現代のロストワックス鋳造では、様々な種類の蝋や鋳型材料、そして高度な加熱技術が用いられるようになり、より精巧で複雑な形状の製品を、高い再現性で作り出すことが可能となりました。このように、古代から現代に至るまで、ロストワックス鋳造は、人々の創造性と技術革新によって発展を続け、私たちの生活に欠かせない様々な製品を生み出し続けています。

| 時代 | 地域/文化 | 用途/特徴 |

|---|---|---|

| 古代 (紀元前4000年頃~) | 古代エジプト、メソポタミア、ギリシャ、ローマなど | 装飾品、小さな像、宝飾品、貨幣、宗教的な儀式に用いる道具など。蜜蝋と粘土を用いたシンプルな技法。 |

| 中世ヨーロッパ | ヨーロッパ | 教会の鐘、大砲などの大型製品の製造。 |

| 現代 | 世界各地 | 美術工芸品、精密部品。多様な材料と高度な加熱技術による高精度、複雑形状の製品製造。 |

蝋型から石膏型へ

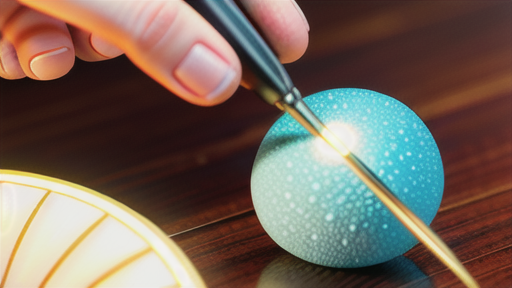

宝飾品作りにおいて、鋳造はデザインを形にするための重要な工程です。鋳造の最初の段階では、思い描く宝飾品の形状を精巧に蝋で形作ります。この蝋で作られた模型を蝋型と呼び、職人の技と感性が凝縮されています。滑らかで美しい曲線や繊細な装飾など、最終的に完成する宝飾品の全てのディテールがこの蝋型に込められています。

しかし、蝋型はそのままでは鋳型として使用できません。そこで、この蝋型を石膏で覆って型取りを行います。型取りに用いる石膏は、細かい粒子で均一な質感を持つ、特別な種類のものです。蝋型の繊細な模様も正確に写し取れるよう、慎重に石膏を流し込んでいきます。石膏が蝋型全体を隙間なく覆うように、丁寧に作業を進めることが美しい仕上がりの鍵となります。

石膏を流し込んだ後は、型をオーブンに入れて加熱します。オーブンの熱によって石膏が硬化していくと同時に、蝋型は溶けて流れ出ていきます。この加熱過程こそが、蝋型から石膏型へと変化する重要な瞬間です。加熱時間や温度は、石膏の種類や型の大きさによって調整が必要になります。適切な加熱を行うことで、頑丈で精巧な石膏型が出来上がります。

最終的に、オーブンから取り出した型には、蝋型の跡が空洞となって残ります。この空洞こそが、溶かした金属を流し込むための鋳型となるのです。つまり、石膏型は、蝋で形作った宝飾品を金属で複製するための重要な型となるのです。

金属を流し込む

いよいよ、心を込めて作った石膏型に溶けた金属を流し込む工程です。この工程は、宝飾品作りの中でも特に重要で、職人の技術と経験が問われる作業です。まず、坩堝(るつぼ)と呼ばれる容器に貴金属を入れ、高温で熱して溶かします。この時、金属の種類によって溶ける温度が異なるため、適切な温度管理が重要です。例えば、銀は約960度、金は約1064度、プラチナは約1770度で溶けます。温度が低すぎると金属がうまく流れず、高すぎると石膏型が破損する恐れがあります。

次に、溶けた金属を石膏型に流し込みます。この工程では、真空装置や遠心鋳造機といった専用の機械を使用します。真空装置は、石膏型内の空気を抜くことで、金属が隅々まで行き渡るようにするものです。遠心鋳造機は、遠心力を使って金属を型に押し込み、複雑な形状の宝飾品でも綺麗に鋳造することができます。これらの機械を使うことで、より精密で高品質な宝飾品を作ることができます。

金属を流し込む際には、石膏型の温度にも注意が必要です。石膏型が冷えすぎていると、金属が早く固まってしまい、綺麗に仕上がらないことがあります。そのため、石膏型を適切な温度に温めておく必要があります。また、金属を流し込む速度や量も重要です。一度に大量の金属を流し込むと、石膏型が破損する可能性があります。ゆっくりと、そして一定の速度で流し込むことで、美しい宝飾品を作ることができます。金属が固まるまでしばらく待ち、その後、石膏型を割って宝飾品を取り出します。この瞬間は、まるで宝物が生まれる瞬間を見るようで、職人にとって大きな喜びです。

| 工程 | 詳細 | 注意点 |

|---|---|---|

| 金属を溶かす | 貴金属を坩堝に入れ、高温で溶かす。 | 金属の種類によって溶ける温度が異なるため、適切な温度管理が必要。

温度が低すぎると金属がうまく流れず、高すぎると石膏型が破損する恐れあり。 |

| 金属を流し込む | 溶けた金属を石膏型に流し込む。真空装置や遠心鋳造機を使用。 |

石膏型の温度が冷えすぎていると、金属が早く固まり綺麗に仕上がらないため、適切な温度に温めておく必要がある。金属を流し込む速度や量も重要で、一度に大量の金属を流し込むと石膏型が破損する可能性があるため、ゆっくりと一定の速度で流し込む。 |

| 冷却・取り出し | 金属が固まるまでしばらく待ち、石膏型を割って宝飾品を取り出す。 |

冷却と型外し

金属を型から外す工程は、宝飾品作りにおいて重要な作業です。高温で溶けた金属を石膏型に流し込んで形作った後、適切な冷却と型外しを行うことで、美しい輝きと強度を持つ宝飾品が生まれます。まず、金属を流し込んだ石膏型は、数分間そのまま置いて粗熱を取ります。この時、石膏型に急激な温度変化を与えると、ひび割れが生じる可能性があるため、常温でゆっくりと冷ますことが大切です。十分に粗熱が取れたら、石膏型を冷水を入れた容器に浸します。この冷却工程は、金属を固化させるだけでなく、石膏型を崩れやすくする役割も担っています。

冷水に浸ける時間は、金属の種類や宝飾品の大きさ、そして求められる強度によって調整する必要があります。例えば、銀のように熱伝導率の高い金属は、比較的短い時間で冷却できますが、金やプラチナなどの金属は、より長い冷却時間が必要になります。また、宝飾品のサイズが大きいほど、中心部まで冷えるのに時間がかかるため、冷却時間を長くする必要があります。適切な冷却時間を見極めるには、経験と知識が不可欠です。浸ける時間が短すぎると金属が十分に固まらず、変形してしまう可能性があります。反対に、浸ける時間が長すぎると、金属が脆くなってしまうことがあるため注意が必要です。

冷水に浸けた石膏型は、徐々に水分を吸収し、膨張と収縮を繰り返しながら崩れていきます。最終的には、石膏は泥状になり、金属部分だけが固体の状態で残ります。この時、金属は冷水によって急激に冷やされているため、表面の輝きが増し、強度も高まります。型から取り出した金属は、まだ完成形ではありません。この後、研磨や装飾などの仕上げ作業を行い、宝飾品として完成させます。冷却と型外しは、宝飾品作りにおける重要な工程であり、職人の技術と経験が試される作業です。

| 工程 | 詳細 | 注意点 |

|---|---|---|

| 粗熱取り | 金属を流し込んだ石膏型を数分間放置し、常温でゆっくりと冷ます。 | 急激な温度変化を与えると、石膏型にひび割れが生じる可能性がある。 |

| 冷却 | 粗熱を取った石膏型を冷水を入れた容器に浸す。 |

|

| 型外し | 冷水に浸けた石膏型は、徐々に水分を吸収し、膨張と収縮を繰り返しながら崩れ、金属部分だけが固体の状態で残る。 | |

| 仕上げ | 型から取り出した金属を研磨や装飾などの仕上げ作業を行う。 |

仕上げ

鋳型から取り出したばかりの金属装飾品は、表面が滑らかではありません。型から金属を剥がす際に生じる小さな突起や、金属が流れ込まずにできた窪み、また表面のざらつきなど、様々な欠点が見られます。そのままでは美しさを十分に発揮できないため、仕上げ作業は装飾品制作において非常に重要な工程です。

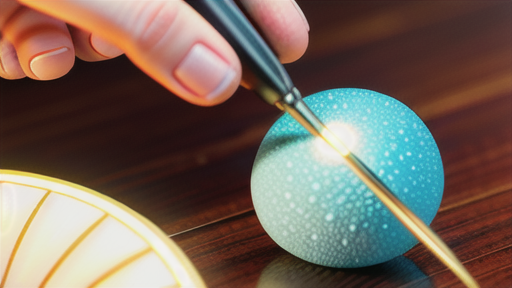

まず、粗削りと呼ばれる工程で、大きな凹凸やバリを丁寧に削り取っていきます。荒い目のやすりや専用の工具を用いて、大まかな形を整えていきます。この工程では、後の細かな作業の土台を作るため、慎重さが求められます。次に、中削りと呼ばれる工程に移ります。ここでは、より細かいやすりを使って、表面を滑らかにしていきます。粗削りで残った小さな傷や凹凸を丁寧に削り取り、全体の形を整えていきます。

そして、研磨の工程に入ります。研磨剤を付けた布やバフと呼ばれる回転する器具を用いて、金属表面を磨き上げます。この工程を繰り返すことで、金属本来の光沢が現れ始めます。研磨剤の粒子の大きさを段階的に細かくしていくことで、より滑らかで美しい輝きが生まれます。

最後に、磨きの工程です。研磨で生じた細かい傷を消し、鏡のような輝きを出すために、専用の磨き粉や布を用いて丁寧に磨き上げます。熟練の職人は、長年の経験と技術で、金属の特性を見極めながら、最適な力加減と磨き方で作業を行います。

これらの工程を経て、ようやく装飾品は本来の輝きを取り戻します。デザインによっては、さらに宝石を埋め込んだり、表面に模様を彫り込んだりといった装飾が加えられます。こうして完成した装飾品は、身に付ける人々を魅了する、芸術的な価値を持つものとなるのです。

| 工程 | 目的 | 使用する道具 | 詳細 |

|---|---|---|---|

| 粗削り | 大きな凹凸やバリの除去、大まかな形作り | 荒い目のやすり、専用工具 | 後の工程の土台となる重要な工程 |

| 中削り | 表面を滑らかにする、小さな傷や凹凸の除去 | 細かいやすり | 粗削りで残った欠点を修正 |

| 研磨 | 金属本来の光沢を出す | 研磨剤、布、バフ | 研磨剤の粒子の大きさを段階的に細かくする |

| 磨き | 鏡のような輝きを出す、細かい傷の除去 | 磨き粉、布 | 熟練の職人技が必要 |

鋳造の利点

指輪作りにおいて、鋳造は他の製法に比べて様々な利点を持つ製作方法です。まず第一に、複雑なデザインの指輪枠を比較的簡単に作ることができる点が挙げられます。鋳造は、まずロウで原型を作ります。ロウは自由自在に形を変えることができるため、デザイナーの想像力を最大限に活かした、繊細で複雑なデザインも容易に実現できます。たとえば、細やかな装飾や、立体的な模様などもロウで表現することができるため、世界に一つだけの個性的な指輪を作りたい方に最適な製法と言えるでしょう。

第二に、鋳造は量産に適しているという利点があります。ロウで作った原型をもとに金属で型を作れば、同じ型の指輪枠をいくつも複製できます。そのため、一度にたくさんの指輪枠が必要な場合や、同じデザインの指輪を複数作りたい場合に非常に便利です。また、同じ型を使うことで、一つずつ手作りするよりも製作時間を大幅に短縮できるため、コスト削減にも繋がります。

第三に、鋳造は様々な金属に対応できるという点も大きなメリットです。金やプラチナはもちろんのこと、銀やその他の合金など、様々な金属を鋳造で加工することができます。素材の選択肢が広がることで、デザインの幅も大きく広がります。金属の種類によって指輪の色合いや質感、強度なども変化するため、お客様の好みに合わせた指輪作りが可能になります。それぞれの金属の特徴を活かすことで、より魅力的な指輪を生み出すことができるでしょう。

| 利点 | 説明 |

|---|---|

| 複雑なデザインへの対応 | ロウの自由な成形性により、繊細で複雑なデザインも容易に実現可能。細やかな装飾や立体的な模様など、世界に一つだけの個性的な指輪作りに最適。 |

| 量産性 | ロウ原型から金属型を作成し、同じ型の指輪枠を複数複製可能。一度に大量の指輪枠が必要な場合や、同じデザインの指輪を複数作りたい場合に便利。製作時間とコストの削減にも貢献。 |

| 多様な金属への対応 | 金、プラチナ、銀、その他合金など様々な金属を鋳造で加工可能。素材の選択肢が広がることでデザインの幅も拡大。金属の種類によって色合いや質感、強度が変化するため、顧客の好みに合わせた指輪作りが可能。 |

鋳造の多様性

金属を溶かして型に流し込み、冷やし固めて形を作る鋳造は、私たちの暮らしを支える様々な品物作りに欠かせない技術です。宝飾品はもちろんのこと、美術工芸品や工業製品など、実に多くの分野で活用されています。

まず、宝飾品においては、指輪やネックレス、ペンダントトップなど、複雑で繊細なデザインを再現するのに鋳造は最適です。金や銀、プラチナといった貴金属を溶かし、精密な型に流し込むことで、美しい輝きを持つ宝飾品が生まれます。

美術工芸品においても、鋳造は重要な役割を担っています。例えば、銅像やブロンズ像などの大型作品から、小さな置物やアクセサリーまで、様々な金属を用いて芸術的な表現を可能にします。作家たちは、金属の種類や配合、着色などを工夫し、独自の表現を追求します。

工業製品においては、大量生産に適した鋳造技術が用いられています。自動車部品や機械部品、工具など、様々な金属製品が鋳造によって製造されています。強度や耐久性、耐熱性など、用途に合わせた金属材料を選び、正確な寸法の製品を作り出すことが求められます。

このように、鋳造は素材や型の種類、流し込み方などを工夫することで、多様な形や模様の製品を生み出すことができます。例えば、砂型鋳造は複雑な形状を表現するのに適しており、金型鋳造は精密な寸法の製品を大量生産するのに向いています。また、近年では3Dプリンターを用いた鋳造技術も発展しており、従来の方法では難しかった複雑な形状の製品も製造可能になってきています。鋳造技術の進歩は、私たちの生活をさらに豊かで便利なものにしていくでしょう。

| 分野 | 用途 | 素材 | 特徴 |

|---|---|---|---|

| 宝飾品 | 指輪、ネックレス、ペンダントトップなど | 金、銀、プラチナなど | 複雑で繊細なデザインの再現が可能 |

| 美術工芸品 | 銅像、ブロンズ像、置物、アクセサリーなど | 様々な金属 | 芸術的な表現が可能 |

| 工業製品 | 自動車部品、機械部品、工具など | 用途に合わせた金属材料 | 大量生産、強度、耐久性、耐熱性など |

様々な金属への応用

ロストワックス鋳造は、貴金属だけでなく、様々な金属にも応用できる点が大きな魅力です。金や銀はもちろんのこと、ブロンズ、真鍮、アルミニウム、鉄など、多種多様な金属を鋳造することができます。この製法は、金属の種類ごとに異なる特性に合わせて、鋳造条件を細かく調整できるため、高品質な製品を生み出すことが可能です。

金属は種類によって、溶ける温度(融点)、流れるやすさ(流動性)、固さ(硬度)などが大きく異なります。例えば、アルミニウムは比較的低い温度で溶けますが、鉄は非常に高い温度が必要です。また、溶けた金属の流れやすさも、金属の種類によって異なり、粘り気の強いものからサラサラしたものまで様々です。さらに、冷えて固まった後の硬度も、金属によって大きく違い、柔らかいものから非常に硬いものまであります。このように、それぞれの金属の特性を理解し、最適な鋳造方法を選ぶことが、ロストワックス鋳造で高品質な製品を作るための重要なポイントです。

例えば、アルミニウムのような融点の低い金属を鋳造する場合、型材を速やかに加熱し、溶けた金属を素早く流し込むことで、美しい表面に仕上げることができます。一方、鉄のような融点の高い金属では、型材を十分に高温に保ち、ゆっくりと金属を流し込むことで、緻密で頑丈な製品を作ることができます。このように、金属の特性に合わせた細やかな調整が、ロストワックス鋳造の高い汎用性を支えています。

ロストワックス鋳造は、このような柔軟性と汎用性の高さから、宝飾品だけでなく、工業製品、美術工芸品、医療機器など、様々な分野で幅広く活用されています。複雑な形状や精緻な模様も再現できるため、デザインの自由度が高いことも、この製法の大きな利点と言えるでしょう。

| 金属の種類 | 融点 | 流動性 | 硬度 | 鋳造方法 |

|---|---|---|---|---|

| アルミニウム | 低い | 高い | 低い | 速やかな加熱、素早い注入 |

| 鉄 | 高い | 低い | 高い | 十分な高温、ゆっくりとした注入 |

| 金、銀、ブロンズ、真鍮など | 様々 | 様々 | 様々 | 金属特性に合わせた調整 |

現代技術との融合

古くから伝わる鋳造技法であるロストワックス鋳造は、近年、目覚ましい進歩を遂げています。その進歩の鍵を握るのが、最新のデジタル技術や3次元印刷技術との融合です。

かつては、熟練の職人が手作業で原型を一つ一つ丁寧に作り上げていました。しかし、3次元印刷技術の導入により、この原型製作の工程に大きな変化が訪れました。コンピューター上で設計した3次元模型のデータを基に、3次元印刷機が自動で高精度な原型を生成してくれるのです。従来の手作業に比べて、製作にかかる時間は大幅に短縮され、しかもより複雑で精巧な造形が可能になりました。

さらに、デジタル技術の活用は、原型の修正や調整といった工程にも革新をもたらしました。コンピューター上で設計データに変更を加えることで、容易に原型の形状を修正できます。そのため、理想とする形を追求しやすくなり、より完成度の高い製品を生み出すことができるようになりました。

例えば、アクセサリーの製作において、従来は職人の技量に左右されていた繊細な模様や複雑な形状も、3次元印刷技術を用いることで、誰もが同じ品質のものを再現できるようになりました。また、医療分野においても、人工関節や歯科インプラントなど、人体に適合する複雑な形状の部品を、高い精度で製作することが可能になっています。

このように、ロストワックス鋳造は、伝統の技と最新の技術を融合させることで、ものづくりの世界に新たな可能性を広げ続けています。今後ますます発展するデジタル技術と3次元印刷技術は、ロストワックス鋳造をさらに進化させ、私たちの生活をより豊かにしてくれることでしょう。

| 項目 | 従来のロストワックス鋳造 | 最新のロストワックス鋳造 |

|---|---|---|

| 原型製作 | 熟練の職人が手作業 | 3次元印刷技術による自動生成 |

| 製作時間 | 長期間 | 大幅に短縮 |

| 造形 | 単純 | 複雑で精巧 |

| 原型の修正 | 困難 | コンピューター上で容易に修正可能 |

| 完成度 | 職人の技量に依存 | 高完成度 |

| 応用例 | – | アクセサリー、人工関節、歯科インプラント |

鋳造技術の未来

金属を溶かして型に流し込み、冷え固めて形を作る鋳造は、古くから宝飾品作りに欠かせない技術です。長い歴史の中で培われてきた伝統的な技法は、現代でも職人の手によって受け継がれ、様々な宝飾品を生み出してきました。

近年、この鋳造技術は目覚ましい進化を遂げています。中でも3次元印刷技術の導入は、宝飾品作りに革新をもたらしました。従来の製法では難しかった複雑で繊細な指輪の枠も、3次元印刷技術を用いることで、思い描いた通りの形を精密に作ることができるようになりました。これにより、デザイナーの創造性も大きく広がり、今までにない斬新なデザインの宝飾品が次々と誕生しています。

金属材料の開発も目覚ましい進歩を見せています。より硬く、傷つきにくい金属や、変色しにくい金属など、様々な特性を持つ新しい金属が開発されています。これらの新しい金属は、宝飾品の耐久性を高めるだけでなく、今までにない色合いや輝きを表現することを可能にし、宝飾品の魅力をさらに高めています。

これらの技術革新は、鋳造で作る指輪の枠の可能性を大きく広げ、今後ますます多様なデザインや高品質な鋳造枠が登場することが期待されます。熟練の職人技と最新技術の融合は、宝飾品の未来をより輝かしいものにしていくでしょう。宝飾品は、身に着ける人の個性を引き立て、特別な時間を彩る大切なものです。進化し続ける鋳造技術は、これからも人々の心に寄り添い、美しい宝飾品を生み出し続けていくことでしょう。

| 項目 | 内容 |

|---|---|

| 伝統的な鋳造技術 | 古くから宝飾品作りに欠かせない技術であり、現代でも職人の手によって受け継がれている。 |

| 3次元印刷技術の導入 | 複雑で繊細な指輪の枠も思い通りの形を精密に作ることが可能になり、デザイナーの創造性を広げ、斬新なデザインの宝飾品を生み出している。 |

| 金属材料の開発 | より硬く、傷つきにくい、変色しにくいなど、様々な特性を持つ新しい金属が開発され、宝飾品の耐久性向上や新たな色合いや輝きの表現を可能にしている。 |

| 今後の展望 | 技術革新により、多様なデザインや高品質な鋳造枠が登場し、熟練の職人技と最新技術の融合が宝飾品の未来をより輝かしいものにしていく。 |