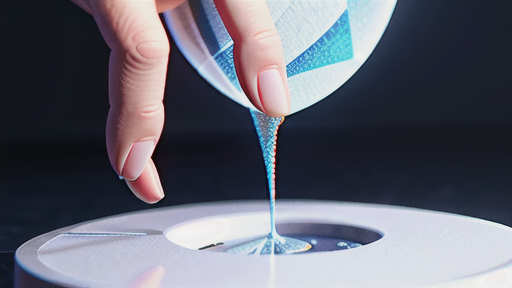

レーザー加工によるダイヤモンド切断

もも(好奇心旺盛なJD)

もも(好奇心旺盛なJD)『レーザーソーイング』って、ダイヤモンドを切るのにレーザーを使う方法ですよね?普通ののこぎりで切るのと何が違うんですか?

そうだね。レーザーソーイングはダイヤモンドをレーザーで切る方法だよ。普通ののこぎり、つまりソーイングブレードと比べると、ダイヤモンドの硬い方向、柔らかい方向に関係なく切ることができるのが大きな利点だね。だから、ダイヤモンドの向きを気にせず切断できるんだ。

向きを気にしなくていいと、どういうメリットがあるんですか?

ダイヤモンドの向きを気にせず切れるということは、無駄な部分が少ない切り方ができるということなんだ。つまり、同じ原石からより多くのダイヤモンドが取れる。これを『歩留まりが良い』というんだよ。他にも、レーザーソーイングと割る方法(クリービング)を組み合わせたり、丸くカットするときの外側の縁(ガードル)にもレーザーを使う技術もあるんだよ。

ダイヤモンドの原石を切る作業で、のこぎりの刃の代わりにレーザーを使う方法を『レーザーソーイング』といいます。レーザーを使うと、ダイヤモンドの切りにくい方向にあまり影響されずに切ることができ、のこぎりの刃で切るよりも無駄が少なくなります。レーザーソーイングと、ダイヤモンドの性質を利用して割る方法を組み合わせることもあります。最近では、丸くカットするときにレーザーを使う技術もあります。

革新的なダイヤモンドの切断方法

ダイヤモンドは地球上で最も硬い鉱物として広く知られており、その硬さゆえに加工には高度な技術と熟練の技が必要とされます。ダイヤモンドの輝きを引き出すためには、原石の潜在能力を最大限に活かす精密な切断が不可欠です。これまで、ダイヤモンドの切断は主に回転する刃を用いた方法が主流でした。これはまるで糸鋸のようにダイヤモンドを少しずつ切断していく方法で、熟練の職人でも大変な時間と労力を要しました。

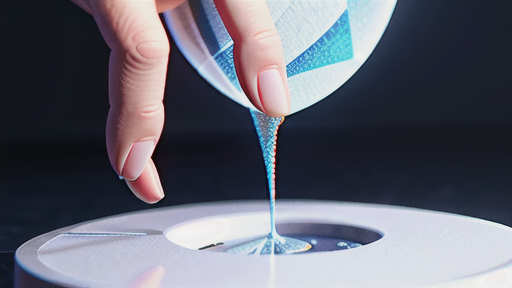

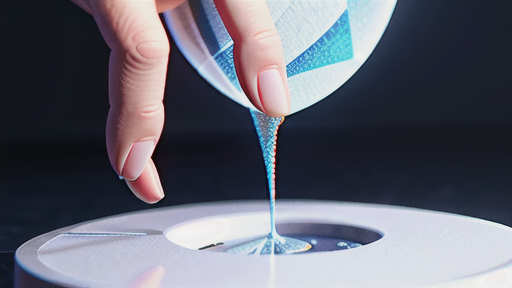

しかし近年、光の力を使った革新的な切断方法が登場しました。それが「レーザー」を用いた切断技術です。高出力のレーザー光線を一点に集中させ、ダイヤモンドに照射することで切断を行います。この方法は、従来の方法に比べて多くの利点を持っています。まず、レーザーは極めて精密な切断を可能にします。ダイヤモンドの内部構造を損なうことなく、設計通りの形状に仕上げることができ、より複雑で精巧なカットを実現できます。また、レーザー切断は加工速度も大幅に向上させます。従来の方法では数日を要した作業も、レーザーであれば数時間で完了することも可能です。これは生産性の向上に大きく貢献し、より多くの美しいダイヤモンドを生み出すことに繋がります。

さらに、レーザー切断はダイヤモンドの無駄を最小限に抑えることができます。従来の切断方法では、切断時に生じる摩擦熱や振動によってダイヤモンドの一部が失われてしまうことがありました。しかし、レーザー切断は非接触で行うため、ダイヤモンドの損失を最小限に抑え、より多くの原石を宝石へと昇華させることができます。この革新的な技術は、ダイヤモンド加工の精度と効率を飛躍的に向上させ、より美しい輝きを引き出す可能性を秘めています。まさに宝石加工技術の進化と言えるでしょう。そして、より多くの人々がダイヤモンドの輝きを享受できる未来へと繋がっていくことでしょう。

| 項目 | 従来の切断方法(回転刃) | レーザー切断 |

|---|---|---|

| 切断方法 | 回転する刃で少しずつ切断(糸鋸のような方法) | 高出力レーザー光線の照射 |

| 精度 | 低い | 極めて精密 |

| 速度 | 遅い(数日) | 速い(数時間) |

| ダイヤモンドの損失 | あり | 最小限 |

| メリット | – | 複雑で精巧なカットが可能、生産性向上、ダイヤモンドの無駄が少ない |

| デメリット | 時間と労力がかかる、精度が低い、ダイヤモンドの損失がある | – |

方向に左右されない切断

宝石の王様と呼ばれるダイヤモンドは、その美しい輝きを生み出すために正確な研磨が欠かせません。しかし、ダイヤモンドは世界で最も硬い物質の一つであり、その加工は容易ではありません。特に、ダイヤモンドは結晶構造を持つため、硬さの方向によって切れやすさが異なり、従来の回転する刃を使う方法では、切れにくい方向に刃が当たると切断が難しく、時間がかかったり、場合によっては原石を破損してしまう危険性もありました。

この難題を解決するのが、レーザーを用いた切断技術です。レーザーは、高エネルギーの光線を一点に集中させることで物質を溶かしたり蒸発させたりすることができます。このレーザーの力を利用した切断は、ダイヤモンドの硬さの方向に左右されることなく、あらゆる方向へ自在に切断を可能にします。まるで熱い光線でバターを切るように、硬いダイヤモンドもスムーズに切断できるのです。

レーザー切断の導入によって、ダイヤモンド加工の効率は飛躍的に向上しました。従来の方法では難しかった複雑な形状のダイヤモンドも、レーザーであれば容易に切断できるため、職人はデザインの自由度を高め、より独創的で多様なカットを生み出すことができるようになりました。また、原石の形や大きさに合わせて最適な切断方法を選択できるため、ダイヤモンドの無駄を最小限に抑え、より多くの宝石を生み出すことが可能になりました。かつては困難だった加工が可能になったことで、ダイヤモンドの輝きはさらに増し、人々を魅了し続けています。

| 項目 | 従来の研磨方法 | レーザー研磨 |

|---|---|---|

| 切断の難易度 | ダイヤモンドの硬さの方向に左右され、切れにくい方向に刃が当たると切断が難しく、時間がかかったり原石を破損する危険性もある。 | ダイヤモンドの硬さの方向に左右されず、あらゆる方向へ自在に切断が可能。 |

| 加工効率 | 低い | 高い |

| デザインの自由度 | 低い | 高い。複雑な形状も容易に切断可能。 |

| 材料のロス | 多い | 少ない。原石の形や大きさに合わせて最適な切断方法を選択できる。 |

歩留まりの向上

ダイヤモンドは、その輝きと希少性から、世界中で珍重される宝石です。地球の奥深く、高温高圧の環境下で長い年月をかけて生成されるこの貴重な資源は、限られた量しか存在しません。だからこそ、原石からダイヤモンドを切り出す工程において、いかに無駄を省き、多くの宝石を得られるかは重要な課題となっています。ダイヤモンドの歩留まりを向上させる、つまり原石からより多くのダイヤモンドを取り出すことは、資源の有効活用という観点から極めて重要です。

従来のダイヤモンドの加工では、回転する刃を持つのこぎりを使用していました。しかし、この方法では刃の厚みによってどうしてもダイヤモンドの原石が削られてしまい、多くの部分が粉末となって失われていました。近年注目されているレーザー技術を用いた加工方法は、この問題を解決する糸口となります。レーザー光線は非常に細い切断面を作り出すことができるため、のこぎりを使うよりもダイヤモンドのロスを大幅に削減できます。まさにメスで切るように精密な加工が可能になるため、原石の形に合わせて最適なカットを施し、より多くのダイヤモンドを取り出すことができるのです。

歩留まりの向上は、経済的なメリットだけでなく、持続可能な社会の実現にも貢献します。限りある資源を大切に使い、無駄をなくすことは、地球環境への負荷を軽減する上で不可欠です。ダイヤモンドの採掘は、少なからず環境に影響を与えます。歩留まりを向上させることで、同じ量のダイヤモンドを得るために必要な採掘量を減らすことができ、環境への負担を少なくすることが期待できます。また、より多くのダイヤモンドを市場に供給することで、価格の安定化にも繋がります。より多くの人々がダイヤモンドの輝きを楽しめるようになり、ひいては宝飾業界全体の活性化にも貢献するでしょう。ダイヤモンドの歩留まり向上は、経済的、環境的、そして社会的な側面からも大きな意義を持つ取り組みと言えるでしょう。

| 項目 | 従来の方法 | レーザー加工 |

|---|---|---|

| 加工方法 | 回転刃ののこぎり | レーザー光線 |

| ロス | 多い(刃の厚みで削られる) | 少ない(細い切断面) |

| 歩留まり | 低い | 高い |

| メリット | – | 資源の有効活用、環境負荷軽減、価格安定化、宝飾業界活性化 |

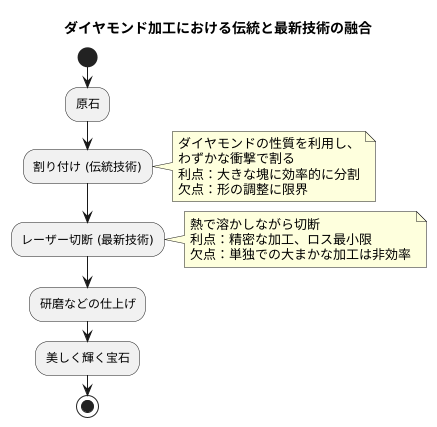

他の切断方法との組み合わせ

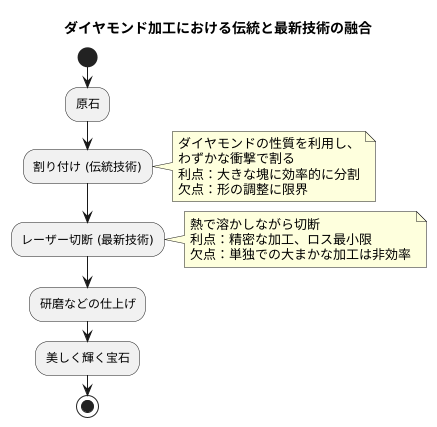

宝石の輝きは、原石をどのように扱うかで大きく左右されます。宝石の中でも特に硬い鉱物であるダイヤモンドを扱うには、高度な技術と適切な方法が必要です。レーザーを用いた切断方法は、その高い精度から近年注目を集めていますが、実は単独で用いられるよりも、他の伝統的な方法と組み合わせることで、より効果を発揮することがあります。

ダイヤモンドは硬い反面、特定の方向へ割れやすいという性質も持ち合わせています。この性質を利用した切断方法を「割り付け」と言います。熟練の職人は、ダイヤモンドの結晶構造を見極め、わずかな衝撃を加えることで目的の方向へ綺麗に割ります。しかし、割り付けだけでは思い通りの形に仕上げることは難しく、大きさや形の調整には限界があります。

そこで、レーザーの切断方法が力を発揮します。割り付けである程度の大きな塊に分割した後、レーザーを用いて精密な形に整えていくのです。レーザーは、熱によって石を溶かしながら切断するため、非常に細かい作業が可能です。また、摩擦による損失が少ないため、ダイヤモンドのロスを最小限に抑えることができます。ダイヤモンドの価値は大きさにも左右されますから、無駄を減らすことは非常に重要です。

割り付けとレーザー切断、この二つの技法を組み合わせることで、ダイヤモンドの潜在的な美しさを最大限に引き出すことができると言えるでしょう。まず、割り付けによって大まかな形を作り、その後レーザーで微調整を行うことで、無駄な部分を削りすぎることなく、輝きを最大限に活かす形に仕上げられます。それぞれの技術の利点を活かすことで、より高度な加工が可能となり、美しく輝く宝石が生まれます。まさに、伝統と最新技術の融合が、ダイヤモンドの輝きをさらに高めていると言えるでしょう。

多様なカットへの応用

磨き上げた宝石の輝きをさらに高めるために、様々な工夫が凝らされています。その一つに、高エネルギーの光線を用いた加工技術があります。この技術は、宝石の中でも特に硬い鉱物である金剛石の加工に革新をもたらしました。

かつては、金剛石を切断したり研磨したりする作業は、熟練の職人が長年の経験と技術を駆使して行っていました。しかし、この光線技術の登場により、より精密で均一な加工が可能になったのです。特に、金剛石の周囲を取り囲む帯状の部分、つまりガードルの加工においては、この技術の精度の高さが際立ちます。ガードルは、宝石の輝きに大きな影響を与える重要な部分です。光線がガードル部分を均一に整えることで、光が内部で複雑に反射し、より美しいきらめきを生み出すことができるのです。

また、この技術は金剛石の表面を滑らかに仕上げる研磨工程にも応用されています。金剛石の表面に微細な凹凸があると、光が乱反射して輝きが鈍くなってしまいます。光線を用いた研磨は、職人の手作業では届かない微細なレベルで表面を滑らかにすることで、金剛石本来の輝きを最大限に引き出します。まるで鏡のように磨き上げられた金剛石は、光を余すことなく反射し、まばゆいばかりの輝きを放ちます。

このように、光線技術は、宝石加工の精度と効率を飛躍的に向上させました。この技術の進化は、宝石の可能性をさらに広げ、未来の宝飾品に新たな輝きをもたらすでしょう。これまで以上に美しい宝石が、私たちの心を魅了してくれるに違いありません。

| 技術 | 効果 | 詳細 |

|---|---|---|

| 高エネルギー光線加工技術 | 精密で均一な加工 | 特にガードル部分の加工において、高精度な加工を実現 |

| 滑らかな表面仕上げ | 微細なレベルでの研磨により、光線の乱反射を抑え、輝きを最大限に引き出す |

未来のダイヤモンド加工技術

光の筋で宝石を仕立てる技術は、宝石細工の世界に革新を起こしつつあります。まるで魔法の光線のように、極めて細い光の筋がダイヤモンドの硬い結晶に自在な加工を施し、職人の技をさらに高みへと導いています。

中でも注目すべきは、レーザーを使った切り分けの技術です。従来の製法に比べて、レーザーの切り口は格段に滑らかで精密であり、宝石の輝きを最大限に引き出すことができます。また、レーザーは熱の影響が少ないため、ダイヤモンドへの負担も少なく、繊細な宝石にも安心して使うことができます。

さらに、レーザー加工は複雑な模様を彫り込むことも可能です。これまで職人の長年の経験と高度な技術が必要だった緻密な細工も、レーザー加工によってより精巧に、より速く実現できるようになりました。これにより、今までにない斬新なデザインの宝石が生み出され、人々の心を魅了しています。

そして、未来を見据えた時、レーザー技術の可能性は無限に広がっています。例えば、宝石の加工工程を自動化することで、量産化やコスト削減にも繋がると期待されています。また、人工知能と組み合わせることで、職人の熟練の技をデータ化し、より高度な加工技術の開発にも役立つと考えられます。

宝石の輝きを最大限に引き出すレーザー技術は、まさに宝石細工の未来を担う重要な技術と言えるでしょう。今後ますます進化するレーザー技術によって、宝石の世界はさらに輝きを増していくことでしょう。

| 特徴 | 詳細 |

|---|---|

| レーザーを使った切り分け | 従来の製法より滑らかで精密な切り口。宝石の輝きを最大限に引き出し、ダイヤモンドへの負担も少ない。 |

| 複雑な模様の彫り込み | 緻密な細工を精巧かつ迅速に実現。斬新なデザインの宝石を生み出す。 |

| 未来への可能性 | 加工工程の自動化による量産化やコスト削減。人工知能との組み合わせによる高度な加工技術の開発。 |